Kā Hongyang Feed Machinery klients mēs esam apkopojuši galvenos punktus gredzenveida veidņu ikdienas lietošanai un apkopei.

1.Jaunu gredzenu veidņu izmantošana

Jaunajam gredzenveida matricai jābūt aprīkotam ar jaunu veltņa apvalku: pareiza spiediena veltņa izmantošana ir viens no vissvarīgākajiem faktoriem, kas ietekmē gredzenveida veidnes izmantošanu. Ilgtermiņā ražojot un apkalpojot, mēs esam atklājuši, ka daudzām gredzenveida presformām ir nelīdzenas darba virsmas, zems caurumu ražīgums, samazināta ražošanas jauda un jaunas gredzenveida formas nevar ražot materiālus. Lielākā daļa iemeslu ir saistīti ar nestandarta presēšanas izmantošanu.

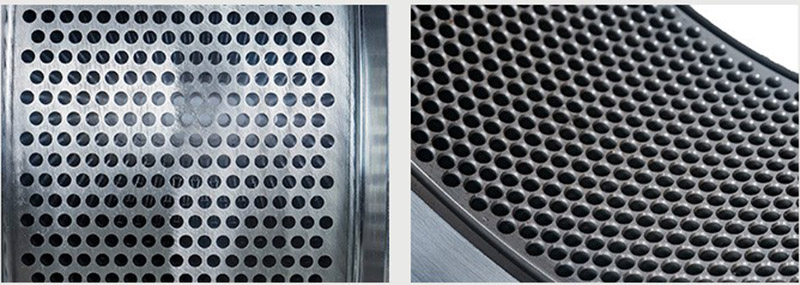

Jaunās gredzenveida formas iezīme ir tāda, ka darba virsma ir plakana, bet acu caurumu gludums un virzošais ports neatbilst parastajām granulēšanas prasībām. Jaunā gredzenveida uzgaļa cilpām ir relatīvi liela pretestība un berzes spēks uz materiālu (īpaši mazas atveres gredzenveida uzmavas), savukārt vecais apvalks ir stipri nodilis abos galos, un materiāls var ieslīdēt spiedienu samazinošajā rievā no veltņa apvalka nodilušajām daļām, kā rezultātā abās pusēs no jaunā cilpas gredzena caurumiem izplūde ir vāja vai vispār nav. Tāpēc ir nepieciešams, lai jaunais gredzenveida veidnis būtu aprīkots ar jaunu veltņa apvalku lietošanai. Nodrošiniet, lai atbalsta izmantošana ilgst vairāk nekā 100 stundas, un jānodrošina, lai jaunā gredzenveida matricas darba virsma būtu vienmērīgi saspiesta un ka cilpas caurumu ražība un pulēšanas ātrums atbilst prasībām. Tikai tad var sasniegt labāko riņķa matricas veiktspēju. Spiediena rullīšu izmantošanas princips gredzenveida presformām ir tāds, ka katrai gredzenveida presformai lietošanas sākumā jābūt aprīkotai ar atsevišķu spiedrullīšu komplektu, un to pašu rullīšu apvalku komplektu nevar izmantot ar citām virknē esošām gredzenveida presformām.

2.New gredzenveida die zemes slīpēšana

Pirms izvešanas no rūpnīcas gredzenveida matricas matricas atvere ir nopulēta ar griezēju, bet tās mikrolīmenis vēl nav sasniedzis spoguļa virsmas gluduma standartu. Turklāt termiskās apstrādes laikā paliek īpašas vielas, piemēram, oksīdu slāņi. Tāpēc, to lietojot, veidnes caurums ir jānoslīpē ar pulvereļļu un smalkām smiltīm.

Paņemiet pulveri (vislabāk ir eļļainās rīsu klijas), lai norādītu mitruma saturu. Pievienojiet apmēram 4% ūdens un pēc tam pievienojiet atbilstošu daudzumu eļļas, lai vienmērīgi sajauktos. Satveriet materiālu ar roku bumbiņā, un to ir viegli viegli izkliedēt (nedaudz mitrāk nekā ar tvaiku rūdīti materiāli parastajā ražošanā). Vispirms apmēram trīs minūtes skalojiet gredzenveida matricu ar sajauktajiem materiāliem. Ja tiek novērots, ka porainība pārsniedz 98%, skalošanai un slīpēšanai var pievienot smalkas smiltis. Kopējais pievienoto smalko smilšu daudzums ir viena piektā vai ceturtā daļa no eļļas materiāla, un to vajadzētu pievienot 4-5 vai vairāk reizes. Katru reizi, kad tiek pievienotas smalkas smiltis, ir nepieciešams novērot saimniekstrāvas izmaiņas. Strāvai nevajadzētu pārsniegt 70% no standarta strāvas. Tikai tad, kad parastā izlādes strāva ir stabila, var pievienot smalkas smiltis. Ievērojiet izlādes situāciju. Ja materiāls nav ļoti sauss un ir dūmi, to vajadzētu izraisīt materiāla augstā temperatūra. Pirms skalošanas ļaujiet materiālam atdzist. Ja materiāls kļūst ļoti sauss un granulu mašīnas vibrācija skalošanas laikā ievērojami palielinās, atbilstoši jāpievieno nedaudz smērvielas, lai novērstu veidnes cauruma bloķēšanu vai granulu mašīnas drošības tapas saplūšanu. Pievienojiet smalkas smiltis un smalciniet 20-30 minūtes, pēc tam izmantojiet eļļu, lai izspiestu materiālu, kas satur smalkas smiltis, no matricas cauruma, ļaujot eļļai aizpildīt veidnes caurumu. Pārbaudiet, vai caurumu biežums pārsniedz 98%, un notīriet iekārtu. Sakarā ar vieglu spraugas palielināšanu starp spiediena veltņiem gredzenveida veidnes skalošanas procesā, lai nodrošinātu vienmērīgu ražošanu pēc palaišanas un padeves, ir nepieciešams arī vienu reizi pārbaudīt un noregulēt atstarpi starp spiediena veltņiem.

3. Bloķējošo gredzenu apstrāde:

① Padeve ir bloķēta matricas caurumā. Ja tai ir liela atvere (D2,5 mm vai lielāka), to var izurbt ar urbi vai izurbt ar cementa tērauda naglu. Ņemiet vērā, ka izmantotajam urbjam vai tērauda naglai jābūt mazākam par 0,2 mm no efektīvā cauruma;

② Ja bloķētā gredzenveida matricas poru izmērs ir mazāks par D2,5 mm, to ir grūti izlauzt cauri ar pistoles urbi vai tērauda naglu, un urbis vai tērauda nagla ir bloķēta matricas caurumā un to nevar izņemt: gredzenveida matricu var vārīt eļļā, var izmantot eļļu vai dzīvnieku vai augu eļļu, un eļļu var uzsildīt, lai iegūtu oglekli. kas veicina izspiešanu. Darbības metode: Ievietojiet gredzenveida matricu dzelzs spainī, pievienojiet motoreļļu vai dzīvnieku un augu eļļu, un eļļas virsmai vajadzētu iegremdēt gredzenveida matricu. Eļļas spainim jābūt 0,5 m augstāk par eļļas virsmu (vēlams ar vāku), lai pēc uzsilšanas eļļa nepārplūstu, izraisot negadījumus. Pēc tam, kad viss ir gatavs, karsējiet to uz neliela uguns un kontrolējiet temperatūru 6-10 stundas pēc vārīšanās. Augsta proteīna barība aizņem 8-10 stundas;

③ Neizņemiet to uzreiz pēc gatavošanas, jo gredzenveida matricas temperatūra šobrīd ir augsta, kas izžūs un sacietēs padevi veidnes caurumā, kas neveicina ekstrūzijas procesu. Apmēram divas stundas to vajadzētu atdzesēt kopā ar eļļu, pēc tam izņemt un uzstādīt, un pēc tam ar eļļu sajauktais daļiņu materiāls jāizmanto gredzenveida matricas skalošanai. Skalošanas sākumā jāpabaro neliels materiāla daudzums un jāievēro izlādes situācija, granulu mašīnas strāva un mašīnas vibrācija. Padeve nedrīkst būt pārāk ātra, lai novērstu gredzenveida matricas plaisāšanu pārmērīga spiediena dēļ vai granulu mašīnas drošības tapas saplūšanu. Noskalojot gredzenu, līdz porainība sasniedz 98%.

Izlikšanas laiks: 18. septembris 2023. gada laikā